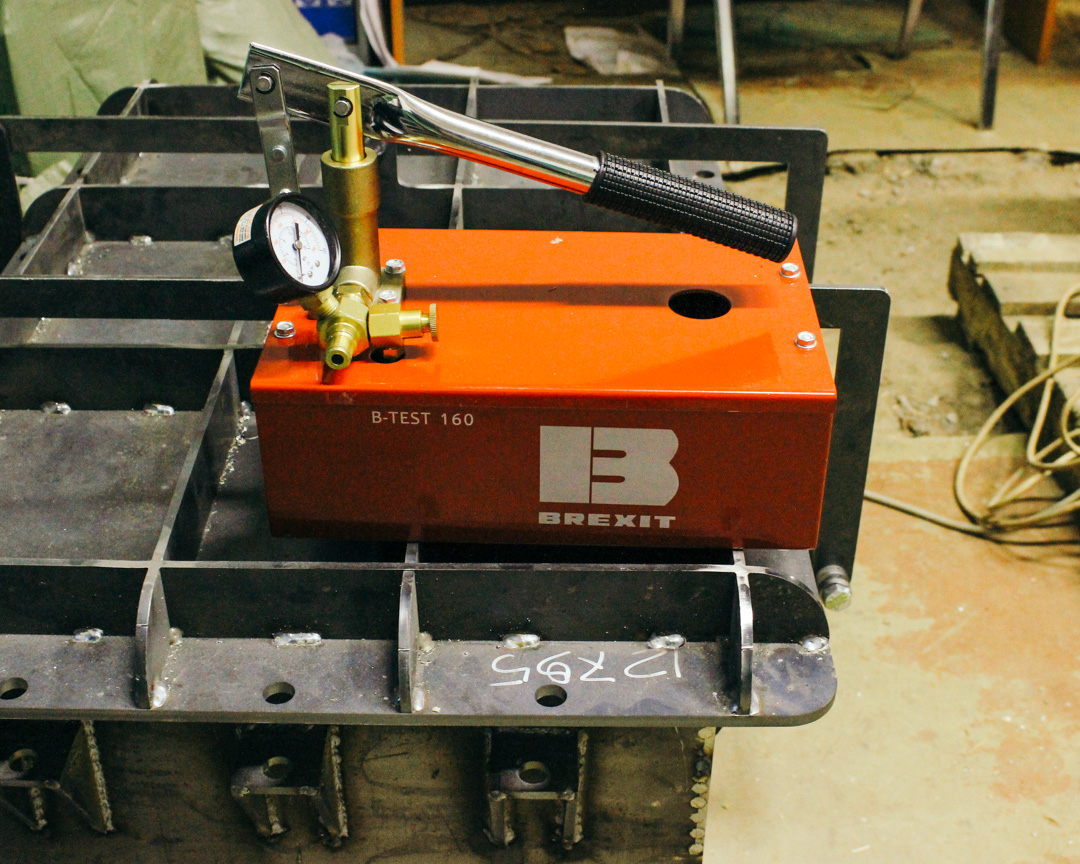

Новая установка для гидроформовки

Гидроформовка – это процесс гидравлической вытяжки, при котором однокомпонентные сложные детали за счет давления получаются прессованием в форме. Такой способ обработки металла позволяет за один этап изготовлять детали, что существенно удешевляет процесс их создания. Об этом и о новой установке для гидроформовки рассказал Владимир Кулик.

— Как вы работаете с гидроформовкой?

— В первую очередь мы проектируем модель того изделия, которое необходимо произвести. Заказчик присылает нам 3D-модель или техническое задание на изделие, которое необходимо получить. Мы готовим под это форму. Либо отливаем ее из смолы, либо из бетона, что значительно дешевле, чем фрезерование из алюминия. Затем загружаем эту форму в модельный ящик, модельный ящик помещаем в установку, закрываем крышку, подаем давление на предварительно установленный лист, спускаем давление, открываем крышку, и у нас есть готовое изделие в чистовом варианте. Когда металл тянется, все неровности формы, которые только могут быть, сглаживаются.

— Чем ваша установка отличается от других? Есть ли какие-то особенности в конструкции?

— Конечно. С ней работать очень просто. Не надо никаких сумасшедших настроек или специально обученного человека. Все на интуитивном уровне: закрыл, прикрутил, дал давление, спустил. Любой человек, который умеет работать с домкратом, спокойно с этой установкой справится. Также ничего сложного в монтаже. Установка элементарная, но при этом позволяет получать очень сложные детали, которые на обычном штампе не получилось бы изготовить.

— Какие виды деталей и для каких отраслей может делать установка?

— На данной установке мы можем изготавливать различные детали для кузовов автомобилей, будь то крылья двери или даже детали салона. Так же мы можем изготавливать различные мотоциклетные детали на заказ, кофры с выдавленными лого, топливные баки любой формы и т. д.

Гидроформовка металлов – это широкий диапазон отраслей. Это и автомобильная промышленность, и авиапромышленность, и мелкосерийное производство деталей. Мы можем производить детали на заказ, которых нигде не произвести.

— Какие максимальные габариты у изделия?

— Максимальные габариты изделия, которое она может произвести – это 662 мм в длину, 408 мм в ширину и 400 мм в глубину.

На данный момент – это экспериментальная установка, которая собрана для того чтобы понять, правильное ли представление у нас в голове о ее работе. Сейчас мы ее практически собрали. Металл уже готов. Мы все это быстренько сварим и будем уже все это дело отлаживать.

— Эта установка занимает много места?

— Нет, она небольшая, в 1 кв. м она легко помещается.

— Когда экспериментальная установка перейдет в неэкспериментальную?

— Сейчас мы делаем небольшую установку, чтобы в процессе работы узнать какие-то нюансы относительно того, что можно улучшить, что лучше убрать. А потом мы уже будем делать полноразмерную установку 1,5 на 2 метра, на которой будет возможна работа с крупными деталями.

— Сколько времени ушло на разработку?

— В голове идея сформировалась минут за 25, а полная картина, отправленная в резку, с чертежами, заняла где-то 2 недели. С момента, когда был пустой лист и до готового изделия.

— И эта установка гораздо экономичнее?

— В сравнении с обычным штампом? Намного экономичнее. Как минимум здесь не нужно изготавливать две формы. У штампа есть половина формы и ее ответная часть, которая и выдавливает металл по форме. А здесь все просто, здесь нет ответной части. Резина – поликарбонат – на которую мы будем подавать давление, сама будет принимать необходимую форму, которая задана в модельном ящике. Это сильно сокращает время, необходимое на производство формы, сильно сокращает стоимость, в 2 раза, потому что это не две формы, это одна форма. Получается потрясающая чистовая обработка.

— Резина после производства становится отходом?

— Нет, она многоразовая. Все рассчитано так, что поликарбонат служил как можно дольше. Это это сама по себе недешевая штука. У нас все разработано так, что площадь, к которой он прижимается, была максимально гладкая, без выступов и вырезов. Поликарбонат после выдавливания принимает начальную форму.

— Где используют гидроформовку?

— Сейчас крупные производители используют гидроформовку. Например, для изготовления велосипедных рам, кузовных деталей автомобиля, сложных авиационных деталей и много для чего ещё. Это сильная экономия для компаний.

— Пока вы работаете только с листовым металлом?

— Да, пока только с ним, но и трубы начнем использовать, как только доработаем установку и сделаем производство менее отходным.

Юлия ЧЕРНЫХ