Проектирование станков и оборудования

Компания «МетКБ» занимается проектированием промышленного станков и оборудования, конструированием узлов и механизмов и проектированием автоматизированных систем управления.

Проектирование станков

Станок – это машина, которая используется в промышленности либо для обработки различных материалов, либо как приспособление для выполнения чего-либо. Станок имеет привод, через который передаётся движение рабочим органам.

Классический пример станка обычно содержит в себе следующие элементы: фундаментную плиту, станину, привод (электродвигатель), коробку передач, механизм подачи, рабочий орган (шпиндель, суппорт) и координатный стол.

Техническое задание

Для того, чтобы получить качественный продукт, необходимо правильно составить техническое задание на желаемое оборудование или станок. Техническое задание — это технический документ, устанавливающий требования к изделию, его производству и документацию к нему.

Пример содержания технического задания приведён в таблице

| ТРЕБОВАНИЯ К ИЗДЕЛИЮ | ОПИСАНИЕ ТРЕБОВАНИЙ | ПРИМЕР |

|---|---|---|

| Основные задачи | Нужно указать, какой вид работы необходимо сделать. Разработать новое оборудование или улучшить существующее. Либо скопировать устройство | Необходимо разработать станок для фрезерования определённых фигур x на y мм внутри стальных сварных труб диаметром X мм |

| Выполняемые функции | Какими функциями должно обладать оборудование и какие действия оно может выполнять | Станок должен фрезеровать заданные по программе фигуры внутри трубы |

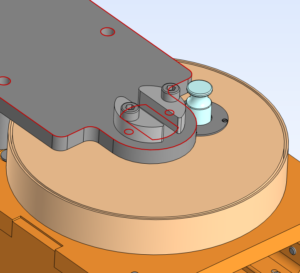

| Предполагаемый внешний вид | Эскизы, рисунки самого устройства или фотографии похожих. Также можно указать необходимые габариты оборудования и его составных частей | Узел для гибки проволоки у станка может иметь вид, показанный на картинке |

| Материалы и компоненты, используемые в устройстве | Из каких материалов следует создавать детали и какие готовые изделия могут использоваться в устройстве | Для протяжки профильной арматуры использовать ролики из полиуретана твердостью 55 по Шору A |

| Выделяемый бюджет | Сколько денег вы готовы выделить на проектирование станка | Надо знать сколько может уйти средств на разработку оборудования и производство деталей и срок, за который необходимо выполнить проект |

| Сроки на разработку и производство | За сколько времени надо подготовить устройство или его часть | Разработка станка для фрезеровки трубы изнутри может занять 2 месяца, изготовление деталей 2-3 недели, сборка и испытания 2 недели |

| Условия эксплуатации | Указываются в каком месте будет работать станок и особенности места работы. Если есть ограничения по выбору материалам и компонентам, то их нужно прояснить | Ребра жесткости и лопасти для перемешивающего шнека на птицефабрике во время работы находятся в жидкости и постоянно в контакте с мясом. |

| Техника безопасности | Каким критериям по безопасности оборудование должно соответствовать. Какие требования к работнику будут предъявляться. Способы и периоды обслуживания устройства и его узлов | У станка для гибки проволоки движущиеся части должны быть скрыты под |