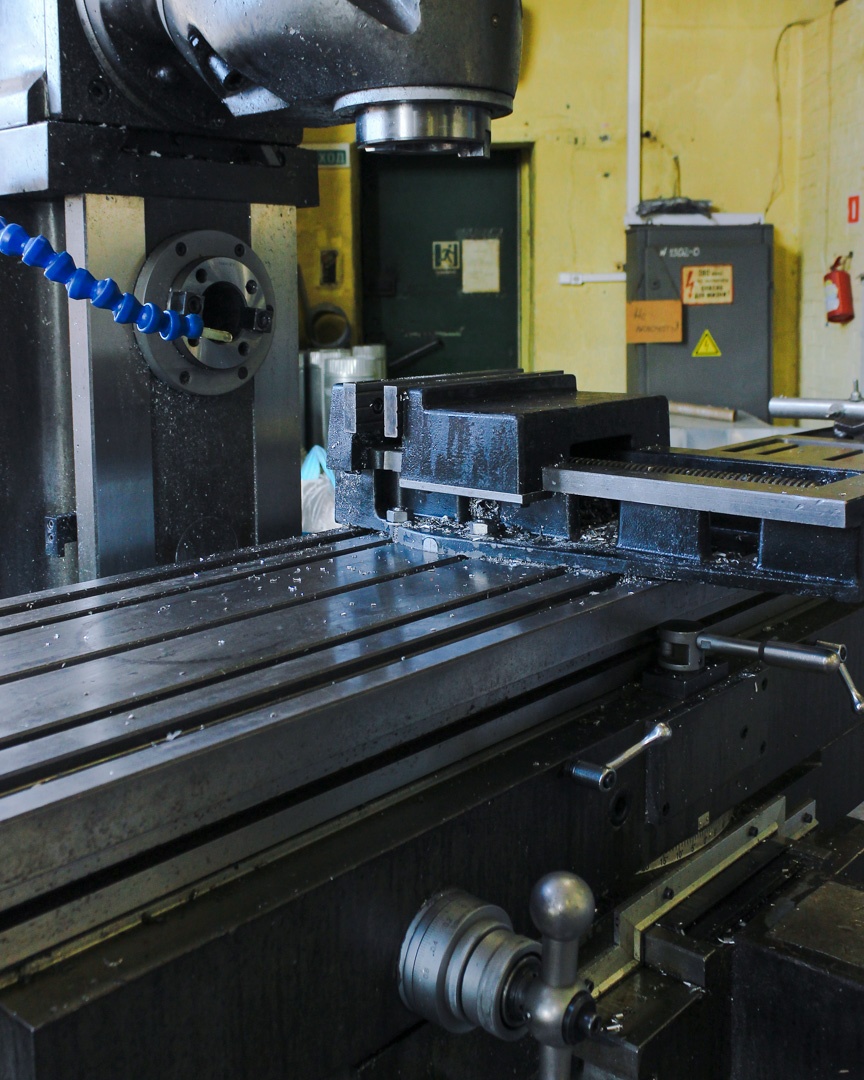

Фрезерная обработка металла

Фрезерование — это механическая обработка резанием плоскостей, лысок, пазов, при которой режущий инструмент совершает вращательное движение со одной скоростью, а обрабатываемая заготовка — поступательное со другой скоростью подачи.

Фрезерная обработка столь же востребована, как сверление деталей и токарная обработка. Ее основной принцип заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из различных материалов на специальных станках или вручную.

Назначение фрезерной обработки

При помощи разнообразного вида фрез, можно точнее и качественнее выполнять фрезеровку деталей. При помощи современных станков с системами ЧПУ возможно значительно сократить количество брака. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака и делать заготовки более точно.

При помощи фрезеровки можно проводить отрезку в металлах, шлифовать, гравировать, наносить специальные узоры и т.д. В набор входит несколько многозубчатых, режущих фрез. Горизонтальный или вертикальный тип работы определяется их креплением в станках. В производстве также можно использовать фрезерование под углом, для чего в начале устанавливают фрезу в заданном направлении. Такое фрезерование имеет несколько способов в зависимости от разновидности продукции. Стоит отметить, что также в производстве используется немалое количество разнообразных фрез: цилиндрические, концевые, зубчатые, торцевые, фасонные и т.д.

Сферы применения фрезеровки довольно широки. Она может быть в металлообработке, машиностроении, деревообработке, в ювелирном деле или даже в архитектуре и дизайне.

Обработка металла производится вне зависимости от прочности. Обычно фрезы выбирают, исходя из нужд обработки. Для плоскостей используются торцевые или цилиндрические типы фрез (в первых подбирают несимметрические схемы резания). Если изготовляемые детали имеют правильную прямоугольную, квадратную и подобную формы, то зачастую применяется два эти способа. Профильную деталь делается цилиндрической фрезой или с торца.

Фрезерная резка, например, алюминия широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, для операторской техники и пр. Он широко используется и с него легко вырезать различные изделия, благодаря легкости, прочности и низкой температуре плавления. На современных высокотехнологических станках можно делать надписи, узоры, рельефность на деталях сувенирных изделий, кухонной маркетинговой и продукции. Детали получаются без заусенцев, с идеальными краями, правильного габарита и формы.

Большую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Эта услуга применяется для промышленных изделий и корпусов: цена за выполненные работы невысокая, детали делаются быстро, так как станок фрезерно-гравировального типа работает также быстро. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, проделывают обработку торцов, отверстий, пазы. Из пластика в 3D-виде можно фрезеровать декоративные детали, полимерные корпуса, формы для литья и многое другое.

Классификация фрезерных работ

В зависимости от используемой фрезы, различают несколько видов фрезерования:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо для вырезания в изделиях подсечек, окошка, канавок, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части. Фрезеровка торца нужна для получения деталей более точных габаритов и простоты монтажа детали, а срезанные торцы служат для передачи сжимающих усилий.

- Концевые виды фрезерования для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические виды для получения изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное фрезерование для создания фасонных (сферы, эллипсы и пр.) деталей неправильной формы.

Существует много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Винтовые канавки используются для создания зенкер, сверл и другого; отрезной фрезой нарезают бруски различного габарита, к тому же можно получить сложную форму детали криволинейным типом фрезы. Необходимо отметить различие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Можно также создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, существует еще и распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, которое принято называть попутным типом обработки. Если изделие навстречу движется резцу, тогда это называется встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей. Это отличается в изделиях выпуклой или вогнутой формы. Необходимо тщательнее подходить к выбору технологического типа, что зависит в большинстве от габарита детали и сложности профилирования в данном случае. Этот вид процесса происходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и окончательная чистая. Для получения деталей наилучшего качества финишную обработку производят с большими подачами, а предыдущие стадии отдельно выполняют на разных станках.

Чаще всего профильное фрезерование делается торцевым способом, так как фрезеровка деталей цилиндрическим способом производится при не самом хорошем креплении. В целом это универсальный способ для промышленного многосерийного изготовления. В этом случае возможно воспользоваться несколькими способами фрезерования плоских поверхностей: использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме происходит значительно быстрее, особенно при использовании сразу нескольких фрез, расположенных с разных сторон от заготовки. Именно поэтому фрезерование плоскостей при помощи торцевых фрез производстве применяется чаще.

Также фрезерование осуществляется при помощи ионного луча. Это новый и высокотехнологический процесс, который позволяет удалить максимально точный слой металла. Ионное фрезерование происходит под воздействием атома гелия на поверхность. Его основным условием является контроль напряжения и энергии.

Технологические этапы процесса

Основные этапы технологического процесса фрезеровки:

- Изделие подводят со стороны поверхности, которую необходимо обработать, к вращающемуся фрезеру.

- Отведя стол, шпиндель отключают, чтобы он не вращался.

- После этого задают требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается в соответствии с толщиной разрезания и ширины. Детали прикрепляются надежнее, поэтому при выборе торцевых фрез работа будет делаться не так шумно. При использовании набора фрез производительность предприятия будет выше, так как во многом упрощается задача. Все зависит от фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование несколькими торцевыми фрезами делает сразу несколько обрезаний и исключает удары при работе.

Современные технологии дают возможность проводить безопасную и точную обработку на токарно-фрезерных станках с системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, на них можно производить шлифовку. Такие станки гарантируют производительность и получение изделий точной геометрической формы. Управление на компьютере позволяет задать все параметры и выполнить работу максимально точно. К тому же сейчас возможно рассчитывать и создавать 3D-модели уже на станке.

На станках возможно делать как алюминиевые, так и стальные или титановые изделия. Фрезерованием можно делать эксклюзивные детали специального назначения. Только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Эта качественная обработка возможна без предварительной шлифовки.

Услуги нашей компании

Компания «МетКБ» выполняет фрезерную обработку на заказ деталей и других изделий из стали, латуни, чугуна и свинца.

Современное и надежное оборудование позволяет нам выполнять заказы с точностью и аккуратностью. Мы принимаем заказы на токарные работы любой срочности и в объеме от 1 изделия до серийного производства.

- Длина обрабатываемой поверхности – до 1200 мм

- Максимальная длина – 4 м

- Вес – до 460 кг

- Точность – 0,05 мм

- Максимальный диаметр – до 600 mm

- Твердость – 50 HRC

Готовое изделие выпускается с биркой ОТК и в индивидуальной упаковке.

Наши цеха оснащены станками с ЧПУ, благодаря которым точность выпускаемой продукции всегда остается на высоком уровне, скорость соответствует обязательствам, а цена услуг всегда остается демократичной.

Высококвалифицированный персонал «МетКБ» может обрабатывать до 30 деталей в смену в соответствии с технической документацией и требованиями заказчика.

Стоимость фрезерных работ на заказ – 800 рублей нормо-час.

Также возможно изготовление и обработка изделий из пластика, фрезеровка фанеры и других материалов.

Параметры используемого нами оборудования:

- поле обработки — 800 мм

- ширина обработки — 400 мм

- высота подъема шпинделя — 150 мм

- вес изделия — не более 25 кг

Фрезеровка в комплексе с другими видами металлообработки, такими как: токарная обработка, сварка, лазерная резка и гибка металла.

Компания «МетКБ» успешно сотрудничает со своими постоянными заказчиками и готова к расширению своей деятельности и освоению новых объемов.

Заказать услугу