Сварочные работы

Сварка – это процесс получения неразъёмных соединений с помощью установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Неразъёмное соединение, полученное с помощью сварки, называют сварным соединением. Зачастую сваркой соединяют детали из металлов.

Обычно при сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение и ультразвук. Развитие современных технологий позволяет сейчас проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях, под водой и даже в космосе. Процесс сварки достаточно опасен. В работе с ним существует риск возгораний, поражений электрическим током, отравлений вредными газами, поражений глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

Сварка осуществляется при следующих условиях:

- применении очень больших удельных давлений сжатия деталей, без нагрева

- нагревании и одновременном сжатии деталей умеренным давлением

- нагревании металла в месте соединения до расплавления, без применения давления для сжатия

В настоящее время различают более 150 видов и способов сварочных процессов.

Основным группы признаков для различных видов сварки: физические, технические и технологические.

Основным физическим признаком сварки является форма и вид энергии, используемой для получения сварного соединения. Форма энергии определяет класс сварки, а её вид — вид сварки. Рассматривают основные три класса сварки:

- Термический класс: виды сварки, которые осуществляются плавлением с использованием тепловой энергии — газовая, дуговая, электронно-лучевая, лазерная.

- Термомеханический класс: виды сварки, которые осуществляются с использованием тепловой энергии и давления — контактная, диффузионная, газо- и дугопрессовая, кузнечная.

- Механический класс: виды сварки, выполняющиеся с использованием механической энергии — холодная, трением, ультразвуковая, взрывом.

К техническим признакам относят способ защиты металла в зоне сварки, непрерывность процесса и степень механизации.

Классификации различных видов сварки

Классификация по технологическим признакам устанавливается для каждого вида сварки отдельно.

Термический класс

Сварочная дуга

Электрическую дугу, используемую для сварки металлов, называют сварочной дугой.

Для питания сварочной дуги может использоваться переменный, постоянный и пульсирующий тока. При сварке на переменном токе, из-за изменения направления течения, каждый из электродов попеременно является то анодом, то катодом. При сварке на постоянном и пульсирующем токе разделяют прямую и обратную полярности. При прямой полярности свариваемые детали подсоединяют к положительному полюсу источника питания, а электрод — к отрицательному; при обратной полярности — наоборот — к аноду подключается электрод, а детали — к катоду. Использование того или иного вида тока определяет главные особенности процесса сварки: дуга на переменном токе гаснет каждый раз, когда ток переходит через ноль. Применение различных полярностей изменяет тепловой баланс дуги (при прямой полярности больше тепла выделяется на изделии, при обратной — на электроде). При использовании пульсирующего тока путём изменения его частоты и длительности импульсов появляется возможность вплоть до отдельных капель регулировать перенос расплавленного металла от электрода на изделие. Промежуток между электродами называют дуговым промежутком.

Электрическая дуговая сварка

Источником тепла является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Сопротивление электрической дуги больше, чем сопротивление сварочного электрода и проводов, поэтому большая часть тепловой энергии тока выделяется именно в плазму дуги. Этот постоянный приток тепловой энергии поддерживает плазму от распада.

Выделяющееся тепло нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны (объёма жидкого металла). В процессе остывания и кристаллизации металла образуется сварное соединение. Основными разновидностями электродуговой сварки являются:

- Ручная дуговая сварка

Ручная дуговая сварка плавящимся покрытым электродом производится с использованием сварочного источника питания и сварочных электродов. Подача электрода в зону сварки, перемещение вдоль соединения осуществляются самим сварщиком. Может применяться источник питания как переменного, так и постоянного тока. Сварочный электрод представляет собой металлический стержень с нанесённым на него покрытием.

В процессе сварки электрическая дуга горит между изделием и электродом. Расплавленный металл электрода и изделия образуют сварочную ванну, которая при последующей кристаллизации формирует шов сварного соединения.

Вещества, входящие в состав покрытия, либо сгорают, образуя газовую защиту зоны сварки от окружающего воздуха, либо расплавляются и попадают в ванну. Одни расплавленные вещества покрытия взаимодействуют с металлом сварочной ванны раскисляя и легируя его, другие — образуют шлак, который защищает сварочную ванну от воздуха, способствующий удалению неметаллических включений из металла шва и формированию шва.

- Сварка неплавящимся электродом

В качестве электрода используют стержень из графита или вольфрама, потому что температура их плавления выше температуры, до которой они нагреваются при сварке. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот или их смеси) для защиты шва и электрода от влияния атмосферы, а также для устойчивого горения дуги. Сварку можно проводить как без, так и с присадочным материалом. В качестве присадочного материала используют металлические прутки, проволоку или полосы.

- Сварка плавящимся электродом

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти мм. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится. В то же время, теряя свои защитные свойства, сгорают входящие в состав покрытия органические компоненты.

- Сварка под флюсом

В этом виде сварки конец электрода подаётся под слой флюса. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Благодаря этому улучшается защита металла от вредного воздействия атмосферы и увеличивается глубина проплавления.

- Электрошлаковая сварка

Источником теплоты служит флюс, который находится между свариваемыми изделиями, разогревающийся при помощи проходящего через него электрическим током. При этом теплота, которая выделяется флюсом, расплавляет кромки деталей сварки и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий.

Газопламенная сварка

Источником теплоты является газовое пламя, которое образуется при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, МАФ, пропан, бутан, блаугаз, водород, керосин, бензин, бензол и их смеси. Выделяющееся тепло при горении смеси кислорода и горючего газа расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется соотношением кислорода и горючего газа.

Электронно-лучевая сварка

Источником теплоты является электронный луч. Его получают за счёт термоэлектронной эмиссии с катода электронной пушки. Сварка ведётся в высоком вакууме (10−3 — 10−4 Па) в вакуумных камерах. Известна также технология сварки электронным лучом в атмосфере нормального давления, когда электронный луч покидает область вакуума непосредственно перед свариваемыми деталями.

Лазерная сварка

Источником теплоты здесь служит лазерный луч. Высокая концентрация энергии, большая скорость по сравнению с дуговыми способами и незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость образованию горячих и холодных трещин. Все это обеспечивает высокое качество сварных соединений из материалов, которые проблематично сварить другими способами сварки. Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Термомеханический класс

Контактная сварка

Контактная сварка – процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под воздействием сжимающего усилия.

Контактная сварка преимущественно используется в промышленном массовом или серийном производстве однотипных изделий. Применяется на предприятиях машиностроения, в авиационной промышленности.

Точечная сварка

Точечная сварка – детали зажимаются в электродах сварочной машины, после чего между электродами начинает протекать большой ток, который разогревает металл деталей в месте их контакта до температур плавления. Затем ток отключается и осуществляется «проковка» – увеличение силы сжатия электродов. Металл кристаллизуется при сжатии, и образуется сварное соединение.

Диффузионная сварка

Диффузионная сварка осуществляется за счёт диффузии – взаимного проникновения атомов свариваемых изделий при высокой температуре. Сварку проводят в вакуумной установке. Места соединения нагревают до 800 градусов по Цельсию. Вместо вакуума может быть использована среда защитных газов. Методом диффузной сварки пользуются при создании соединений из разнородных металлов отличных по своим физико-химическим свойствами и изготавливать изделия из многослойных композитных материалов.

Сварка трением

В сварка трением суть процесса состоит в следующем: на специальном оборудовании одна из свариваемых деталей устанавливается во вращающийся патрон, вторая крепится в неподвижный суппорт, перемещающийся вдоль оси. Установленная в патрон деталь начинает вращаться, а деталь, установленная в суппорте, приближается к ней и достаточно высоким давлением воздействует. В результате трения одного торца о другой происходит износ поверхностей. Слои металла разных деталей приближаются друг к другу на расстояния, соразмерные размеру атомов. Образуются и разрушаются атомные связи, а в результате этого возникает тепловая энергия, которая нагревает концы заготовок до температуры ковки. По достижении необходимых параметров патрон резко останавливается, а суппорт продолжает давить ещё какое-то время, в результате чего образуется неразъёмное соединение. Этот тип сварки происходит в твёрдой фазе, аналогично кузнечной сковке.

Механический класс

Сварка взрывом

Сварка взрывом, или взрывная сварка – метод сварки на основе использования энергии взрыва.

При сварке взрывом привариваемая деталь расположена под углом к неподвижной детали-мишени или параллельно ей и приводится в движение контролируемым взрывом. В результате они с большой скоростью соударяются. Соединение образуется вследствие совместной пластической деформации поверхностей.

Объемная диффузия при этом, из-за скоротечности процесса, не успевает развиваться, вследствие чего этот вид сварки допустим для соединения разнородных металлов и сплавов. Перед сваркой детали должны необходимо зачистить до металлического блеска и обезжирить.

Ультразвуковая сварка

Ультразвуковая сварка осуществляется сближением атомов металлических деталей на расстояние действия межатомных сил под воздействием энергии ультразвуковых колебаний, которые непосредственно вводятся в материалы. Такой вид сварки характеризуется рядом положительных качеств, что несмотря на высокую стоимость используемого оборудования, обуславливает её применение в производстве микросхем и прецизионных изделий.

Холодная сварка

Холодная сварка представляет собою соединение однородных или неоднородных металлов при температуре ниже минимальной температуры рекристаллизации. Процесс сварки происходит благодаря пластической деформации свариваемых металлов в зоне стыка под воздействием механического усилия. Для данного вида необходимо удалить со свариваемых поверхностей окислы и загрязнения и сблизить соединяемые поверхности на расстояние параметра кристаллической решётки. Холодной сваркой можно получать соединения встык, внахлестку и втавр. Перед сваркой поверхности очищают от загрязнений обезжириванием, обработкой вращающейся проволочной щёткой и шабрением. При сварке проволок встык обрезаются только торцы. Холодной сваркой можно соединять алюминий, медь, свинец, цинк, никель, серебро, кадмий и железо.

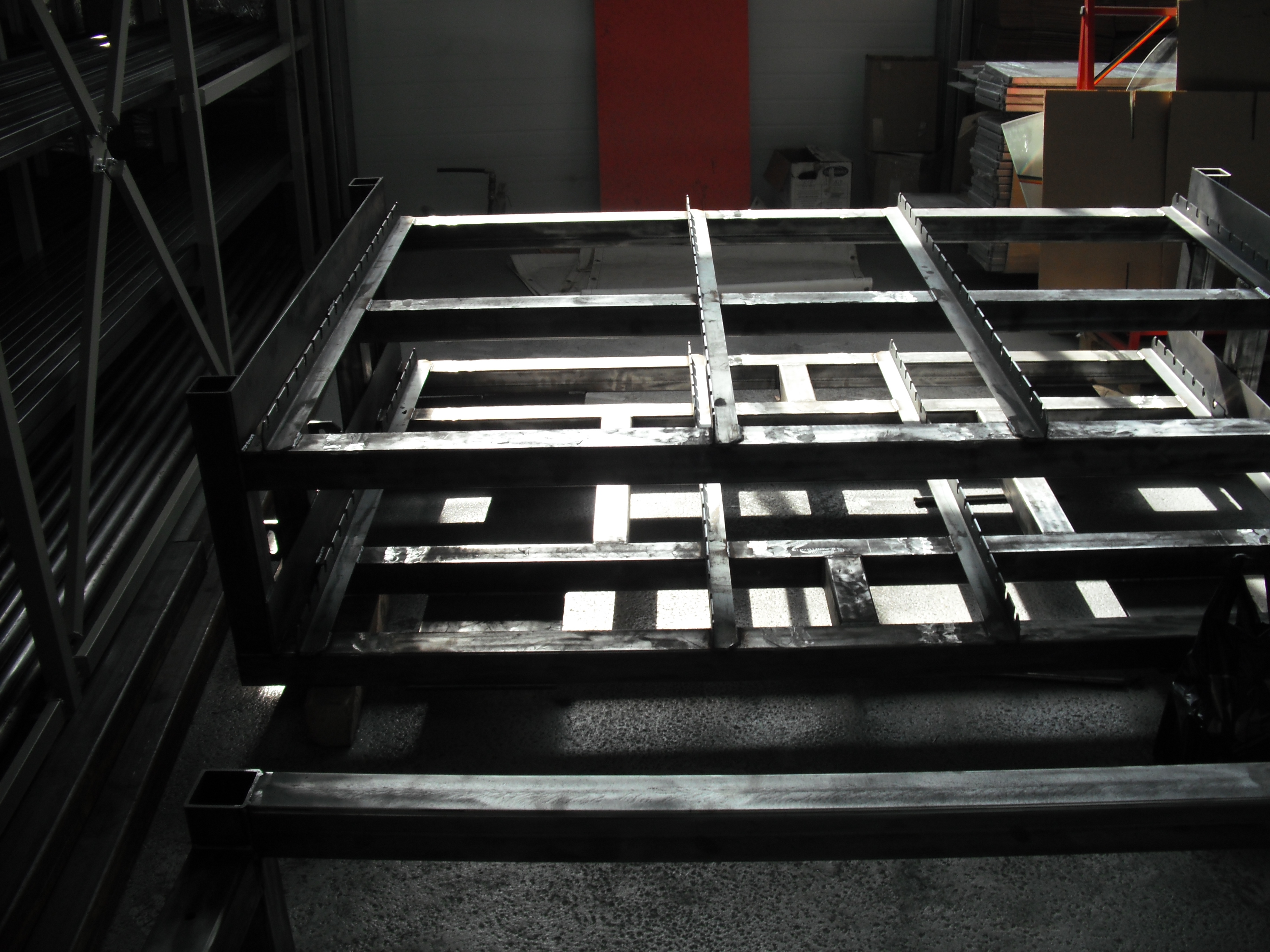

Наши услуги

Сварочные работы — одна из услуг, осуществляемых компанией «МетКБ».

Мы производим сварочные работы различными методами и различных материалов. На предприятии осуществляется обработка алюминия и металла, сварка труб и других категорий.

На нашем предприятии используется:

- сварка полуавтоматом,

- сварка аргоном,

- ручная дуговая сварка ,

- сварка электродами

- сварка металла

- нержавейки,

- алюминия.

- пластиков

Ручной метод сварки используется зачастую при монтаже металлоконструкций, полуавтоматическое соединение применяется при большом количестве конструкций на производстве, сварка аргоном – при обработке цветных металлов, нержавейки, алюминия, бронзы, тонкостенных оболочек, сварка металлов различного сочетания, разных марок, видов материала, а также требований высокого качества шва.

Аргон применяется на нашем предприятии для выполнения следующих производств: изготовление емкостей высокого давления до 100 кг, обвязки трубопроводов, высоких ответственных конструкции, деталей машин, конвейеров, судовых элементов, деталей газопроводов, трубопроводов, обвязки цистерн, баков для химической промышленности и так далее.

Сроки и качество

Многолетний опыт в проведении сварочных работ по металлу, высококвалифицированные аттестованные специалисты и современное оборудование позволяет выполнять производство с высокой точностью и в сжатые сроки.

Услуги по выполняются сроком от 1 дня, в зависимости от объема заказа.

Брак на нашем предприятии недопустим. Прочность шва составляет 80% от основного материала.

Все производство на нашем предприятии выполняется в строгом соответствии ГОСТу.

Цена и технические возможности

Мы принимаем заказы на сварку металлоконструкций в Санкт-Петербурге любой срочности и в объеме от 1 изделия до крупных партий.

В смену организация обрабатывает до 10 метров сквозных швов.

- Максимальный вес конструкции – до 5 тонн.

- Сварочные работы цена в нашей компании — нормочас 800 рублей.

Технические возможности

Ручная дуговая — габариты — не больше 10 метров, толщина — не более 20 мм.

Сварка полуавтоматом: габариты конструкций — до 10 метров, толщина — не более 15 мм.

Сварка аргоном: для нержавейки — толщина от 8мм до 5мм, для стали — от 1мм до 5мм, алюминия — от 1мм до 5мм, габариты — до 10м.

Производство осуществляются как отдельная операция, так и в комплексе с другими видами металлообработки, такими как: токарные работы, фрезеровка, лазерная резка, гибка металла.

Компания «МетКБ» имеет большой опыт сотрудничества с постоянными клиентами из области сельского хозяйства, строительства, машиностроения, нефтехимии, добычи полезных ископаемых и т.д.

Также мы заинтересованы перспективном взаимодействии с новыми организациями и готовы к освоению дополнительных объемов и нестандартных задач.

Мы производим сварочные работы с наивысшим качеством!

Заказать услугу