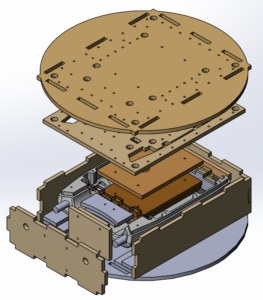

Нашей компании необходимо сделать ударопрочный и антивандальный корпус для биноскопа. Из-за того, что корпусы должны быть внешне гладкими и проверить насколько детали биноскопа сходятся между собой, то выбрали для их изготовления способ через заливку жидкого полиуретана в готовую силиконовую форму. Эта технология хорошо известна и проверена.

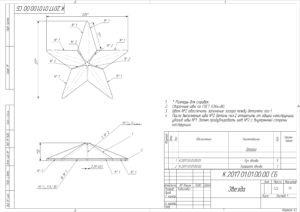

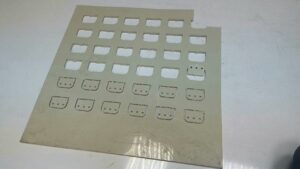

Для начала надо получить силиконовую форму. По 3д моделям верхней и нижней половин корпуса были заказаны мастер-модели. Вокруг них создается опалубка из фанерных пластин. Пластины размещаются и соединяются между собой так, чтобы можно было достать мастер-модель и силиконовую форму с минимальными проблемами. Из фанерных пластины составляются “пирамидки” основанием вверх или вниз, в зависимости от того, куда эти “пирамидки” должны крепиться. Таким же образом можно уменьшить объём жидкостей для заливки внутрь. Для внутренних вставок под стёкла и устройств биноскопа ставятся пластины соответствующей толщиной и формы. Затем надо подготовить форму и мастер-модель к заливки.

Мастер-модель чистится и крепится к верхним пластинам опалубки. Проводится первичная дегазация силикона. В форму с корпусом заливается дегазированный силикон. Затем заполненная форма помещается в вакуумную машину для вторичной дегазации и затвердевания. Дегазификация проводится чтобы убрать пузырьки воздуха. Неубранные пузырьки могут добавить вогнутости в силиконовой форме и уменьшают её прочность.

После затвердевания силикона убираются литники и достаётся мастер-модель половины корпуса из формы для силикона. Силиконовую форму опять надо подготовить к заливке полиуретаном. С полиуретаном также проводится дегазификация и после этого заливается в опалубку с силиконовой формой. Потом надо ещё раз убрать воздух из полиуретана и поставить в термошкаф для полимеризации. Корпус затвердевает и его вытаскивают из опалубки. Получившуюся деталь чистят и убирают лишние остатки пластика от заливки.