Разработка оборудования и программного обеспечения , изделия из металла и пластика

Основными вехами в нашем развитии можно считать сотрудничество с нашими Заказчиками и Коллегами.

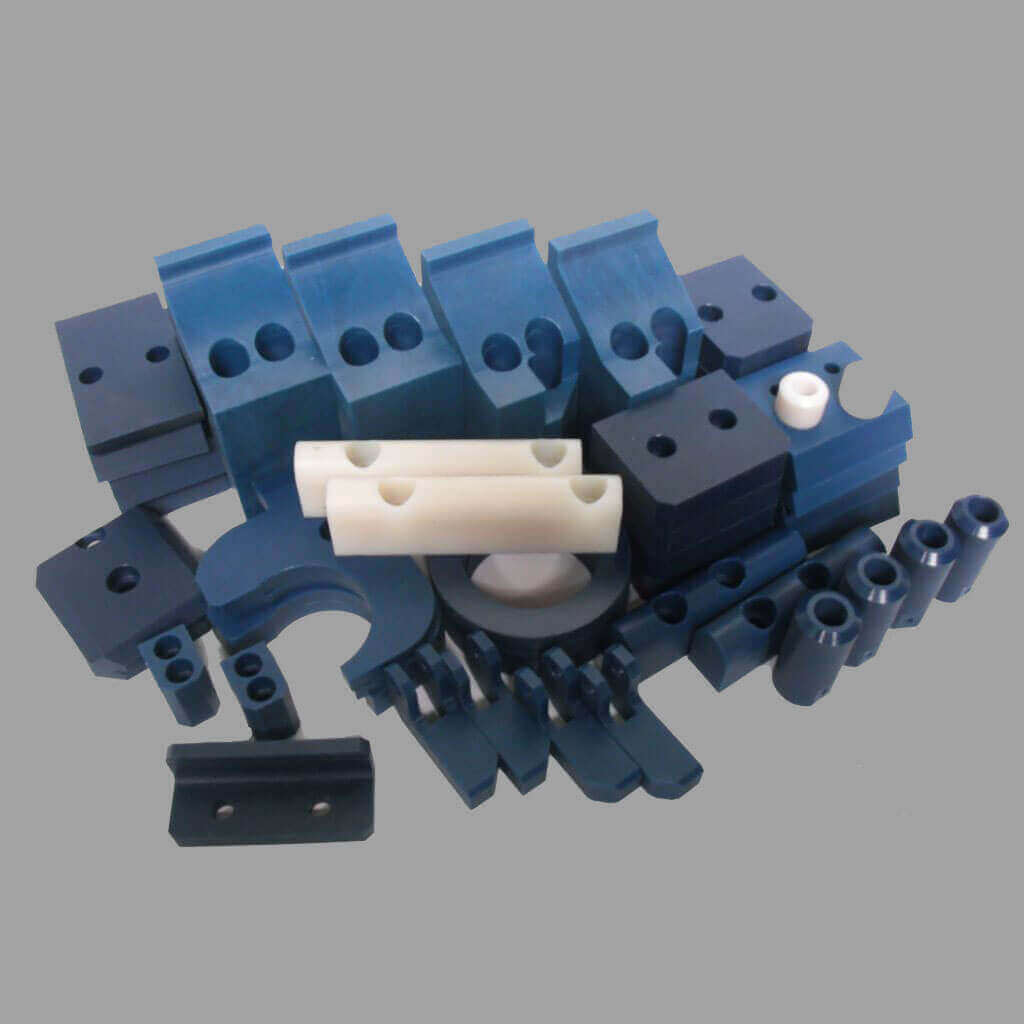

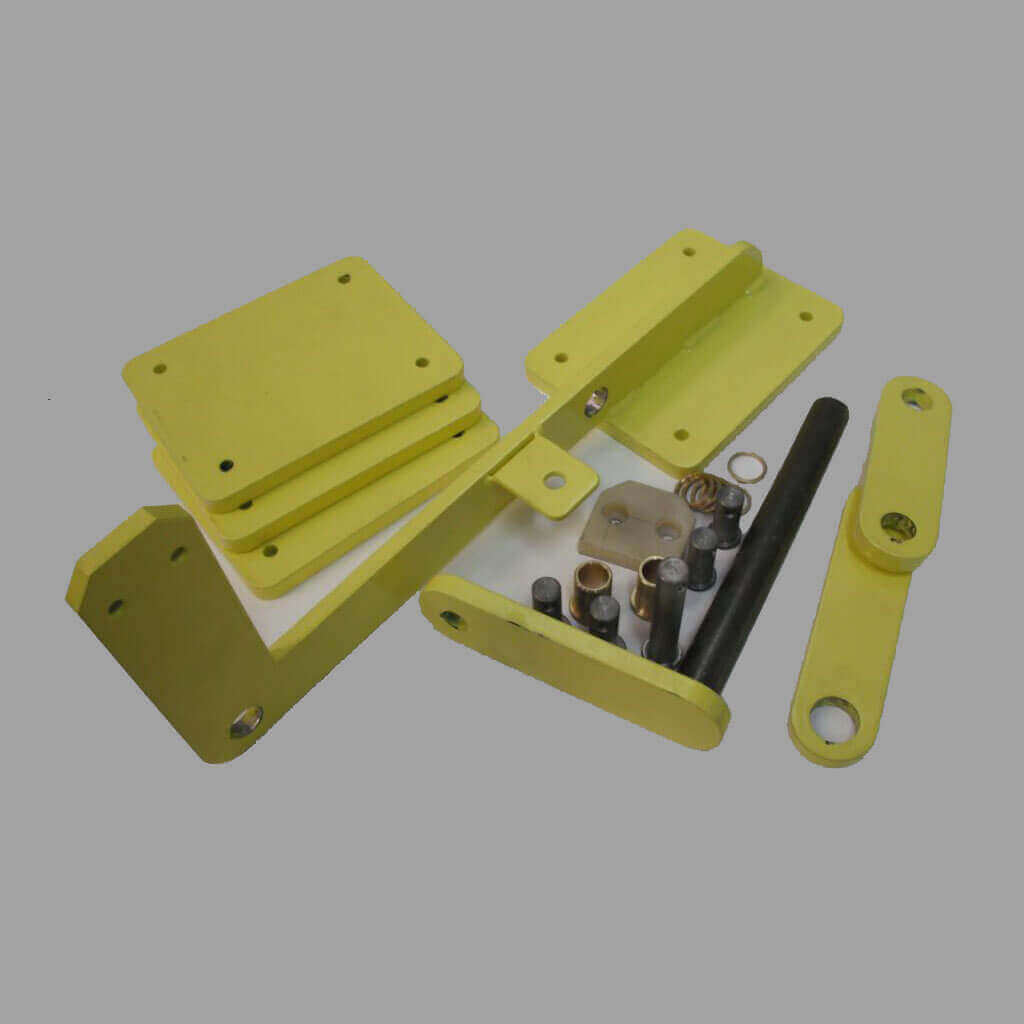

ООО «3D Технологии» — производство деталей и узлов для систем автоматизации производства и нефтегазового оборудования.

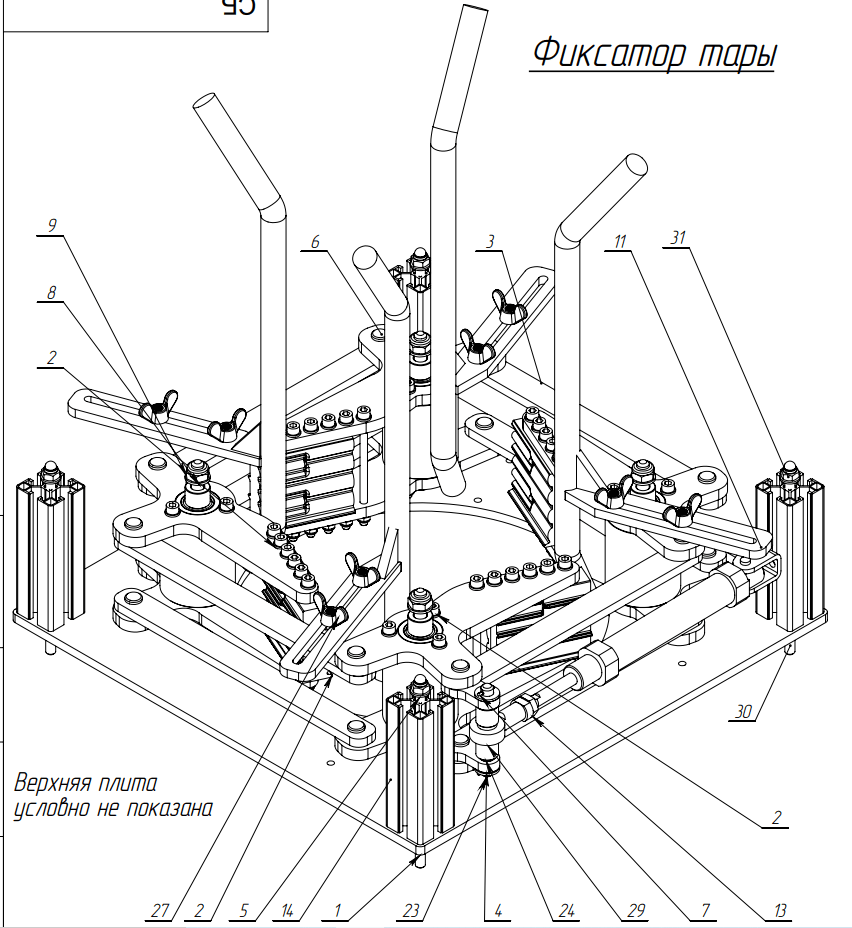

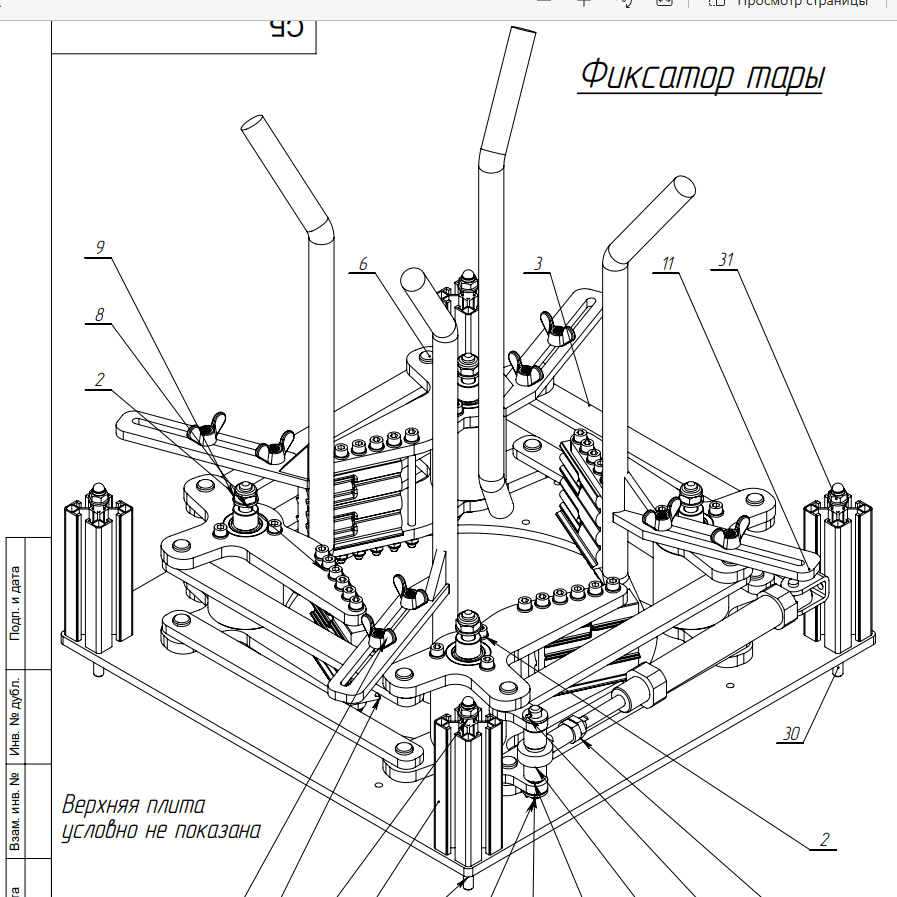

Работы на заводе «Тайота», производство и монтаж конвейерных систем, проектирование и изготовление узлов и механизмов линии сборки автомобилей.

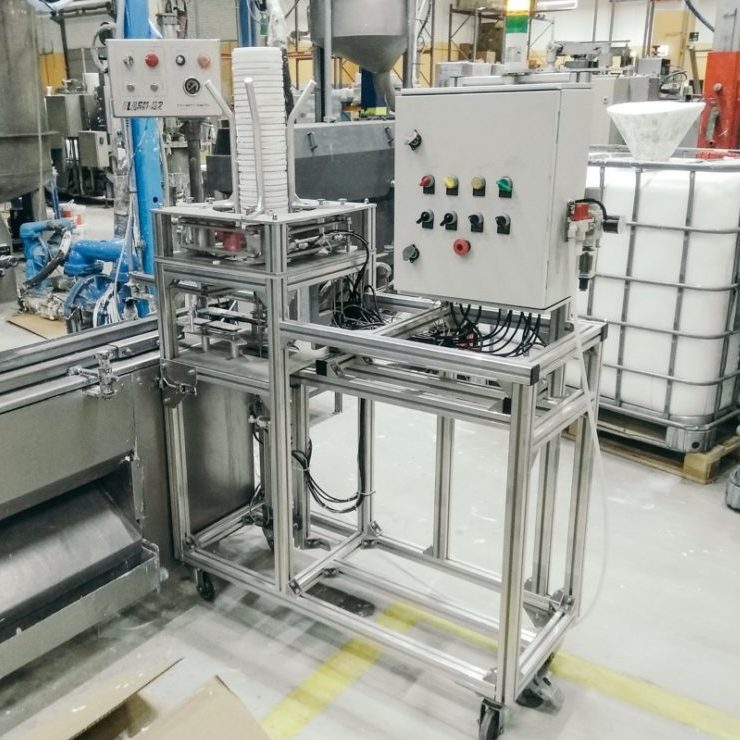

Завод «Тиккурила» — создание автомата подачи тары на линию розлива краски.

ООО «АРС-М» детали для реставрации подвижного состава. Проектирование изделий для киноиндустрии.

«Музей железных дорог России» АО РЖД — техническое обслуживание оборудования экспозиции.

ООО «МетКБ» внесено в список аккредитованных ИТ-компаний МинЦифры РФ (Решение №АО-20210823-256559-3 от 23.08.2021 Министерства цифрового развития, связи и массовых коммуникаций о предоставлении государственной аккредитации организации, осуществляющей деятельность в области информационных технологий)

Компания старается развивать широкий спектр интересных проектов:

AR-VR-Projects.ru — Дополненная и виртуальная реальность. В настоящее время этот проект направлен на музеи и выставочные площадки, но мы готовимся к внедрению технологий в промышленность.

Проект «Веранда» — В данном случае мы осуществляем полный цикл проекта: от выбора концепции (вида деятельности, проектирование и дизайн изделий, создание опытных образцов), подготовки производства (конструирование и изготовление станков ЧПУ, вспомогательного оборудование, монтаж и пуско-наладка, обучение персонала) до продвижения готовых товаров до потребителя (создание сайта, организация продаж, выставок и т.д.)

Нам интересно решать сложные, нестандартные задачи.

Комплекс услуг по изготовлению оборудования, узлов, деталей и запчастей включает в себя:

Проектирование и производство изделий различного типа и назначения

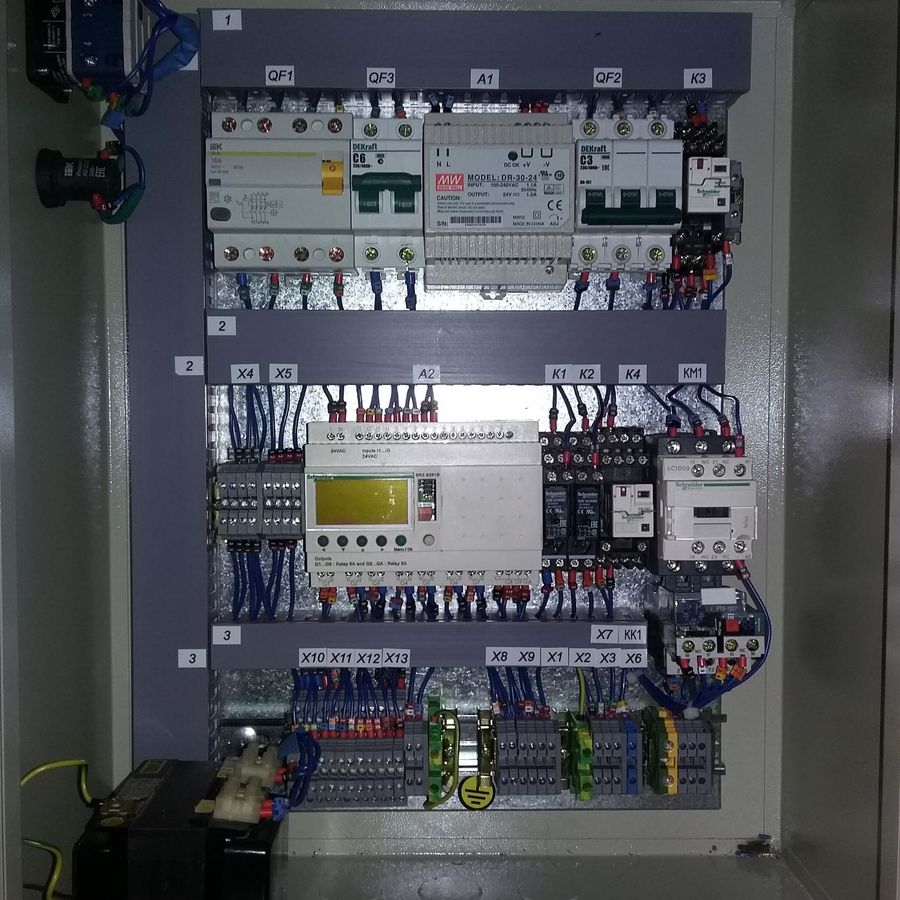

Производство и конструирование промышленного оборудования, станков и конвейеров

Программно-аппаратный комплекс тестирования оборудования

Токарно-фрезерная обработка металлов, в том числе на ЧПУ

Комплексная обработка пластиков, литье полиуретанов

Сборка и сварка металлоконструкций

Монтаж и устройство рабочей зоны, оборудования, промышленных полов и инженерных систем

Ремонт оборудования, изготовление запчастей и деталей